Відео

Загальний опис

Автоматична машина для закупорювання пляшок TP-TGXG-200 використовується для автоматичного закручування кришок на пляшки. Вона широко застосовується в харчовій, фармацевтичній, хімічній промисловості тощо. Немає обмежень щодо форми, матеріалу, розміру звичайних пляшок та гвинтових кришок. Безперервний тип закупорювання дозволяє TP-TGXG-200 адаптуватися до різних швидкостей пакувальних ліній. Ця машина дійсно має багато цілей, широко застосовується та проста в експлуатації. Порівняно з традиційним періодичним типом роботи, TP-TGXG-200 є більш ефективною, щільніше пресує та менше пошкоджує кришки.

Застосування

Автоматична машина для закупорювання може використовуватися для пляшок з гвинтовими кришками різних розмірів, форм, а також матеріалів.

A. Розмір пляшки

Він підходить для пляшок діаметром 20-120 мм та висотою 60-180 мм. Але його також можна налаштувати для пляшок відповідного розміру, що перевищує цей діапазон.

B. Форма пляшки

Автоматична машина для закупорювання може застосовуватися до різних форм, таких як круглі, квадратні або складні форми.

C. Матеріал пляшки та кришки

Незалежно від того, скло, пластик чи метал, автоматична машина для закупорювання може впоратися з усіма ними.

D. Тип кришки з гвинтовою кришкою

Автоматична машина для закупорювання може закручувати всі види гвинтових кришок, таких як насосні, розпилювальні, крапельні тощо.

E. Промисловість

Автоматична машина для закупорювання може використовуватися в усіх галузях промисловості, незалежно від того, чи це лінія пакування порошків, рідин, гранул, чи харчова, медична, хімічна чи будь-яка інша промисловість. Скрізь, де є гвинтові кришки, знайдеться автоматична машина для закупорювання.

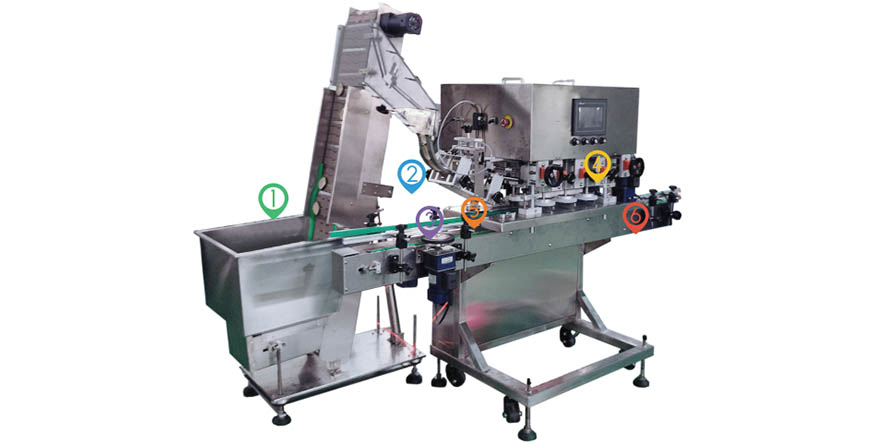

Будівництво та робочий процес

Він складається з машини для укупорки та пристрою для подачі кришок.

1. Пристрій для подачі кришок

2. Встановлення кришки

3. Роздільник для пляшок

4. Закривання коліс

5. Ремінь для затискання пляшок

6. Стрічковий транспортер для пляшок

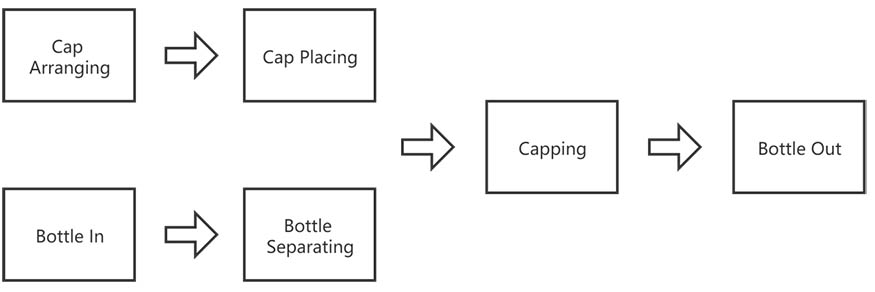

Далі йде робочий процес

Особливості

■ Широко використовується у пляшках та кришках різних форм та матеріалів.

■ ПЛК та сенсорне керування, просте в експлуатації.

■ Легке керування та просте налаштування забезпечують значне економію людських ресурсів, а також часу.

■ Висока та регульована швидкість, що підходить для всіх видів пакувальних ліній.

■ Стабільна продуктивність та висока точність.

■ Функція запуску однією кнопкою забезпечує велику зручність.

■ Детальний дизайн робить машину більш гуманною та інтелектуальною.

■ Гарне співвідношення зовнішнього вигляду машини, високоякісного дизайну та зовнішнього вигляду.

■ Корпус машини виготовлений з нержавіючої сталі SUS 304, відповідає стандарту GMP.

■ Усі контактні частини з пляшкою та кришками виготовлені з матеріалу, безпечного для харчових продуктів.

■ Цифровий дисплей для відображення розміру різних пляшок, що зручно для їх заміни (опція).

■ Оптоелектронний датчик для видалення пляшок, закритих кришкою внаслідок помилки (опція).

■ Ступінчастий підйомний пристрій для автоматичної подачі кришок.

■ Частина кришки, що падає, може видалити кришки з помилками (шляхом продування повітрям та вимірювання ваги).

■ Ремінь для натискання на кришки має похилий напрямок, що дозволяє правильно встановити кришку та натиснути.

Розумний

Використовуйте принцип різного центрального балансу з обох боків кришки, тільки кришка в правильному напрямку може бути переміщена вгору. Кришка в неправильному напрямку автоматично опуститься.

Після того, як конвеєр підніме кришки зверху, повітродувка видуває їх у доріжку для кришок.

Датчик помилок кришок легко виявляє перевернуті кришки. Автоматичне видалення помилок кришок та датчик пляшок забезпечують хороший ефект укупорки.

Сепаратор для пляшок розділятиме пляшки одну від одної, регулюючи швидкість руху пляшок у своєму положенні. Для круглих пляшок зазвичай потрібен один сепаратор, а для квадратних – два протилежних сепаратори.

Пристрій виявлення відсутності кришок контролює роботу та автоматичну зупинку подавача кришок. З двох боків доріжки для кришок розташовані два датчики: один перевіряє, чи доріжка заповнена кришками, а інший — чи доріжка порожня.

Ефективний

Максимальна швидкість конвеєра для пляшок та подавального пристрою для кришок може досягати 100 ударів за хвилину, що забезпечує високу швидкість машини для різних пакувальних ліній.

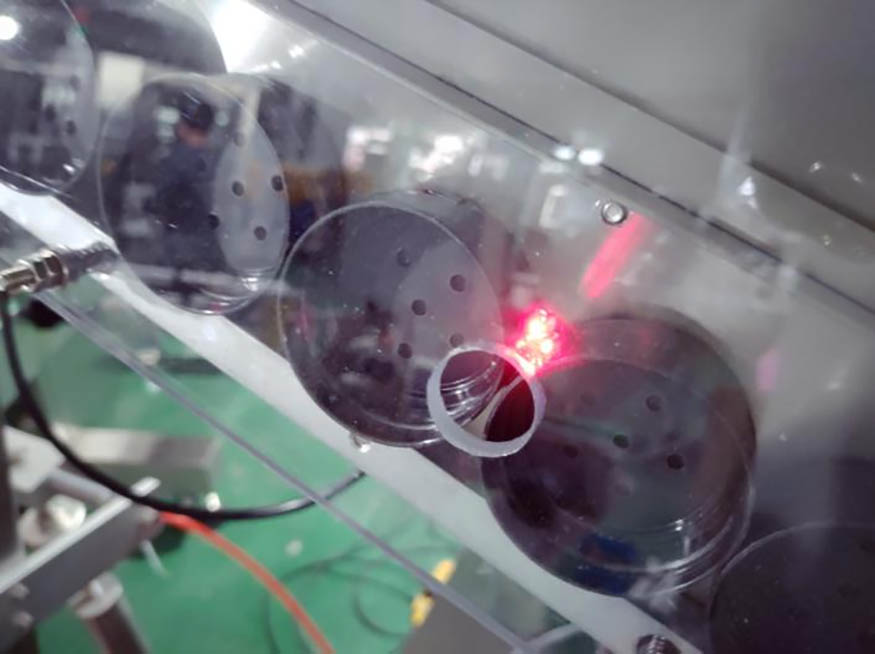

Три пари коліс швидко відкручують кришки. Кожна з пари має свою специфічну функцію. Перша пара може обертатися навпаки, щоб важко встановлювати кришки в правильному положенні. Але вони також можуть повертати кришки вниз, щоб швидко досягти потрібного положення разом з другою парою коліс, коли кришка знаходиться в нормальному положенні. Третя пара трохи регулюється, щоб затягнути кришку, тому їхня швидкість найнижча серед усіх коліс.

Зручно

Порівняно з регулюванням за допомогою ручного колеса від інших постачальників, одна кнопка для підняття або опускання всього кришкового пристрою набагато зручніша.

Чотири перемикачі зліва направо використовуються для регулювання швидкості конвеєра для пляшок, затискача пляшок, підйому кришки та відділення пляшок. Циферблат допомагає оператору легко досягти потрібної швидкості для кожного типу упаковки.

Маховики для легкої зміни відстані між двома затискними стрічками для пляшок. На двох кінцях затискного ременя є два колеса. Поворотний циферблат допомагає оператору точно досягти правильного положення під час зміни розмірів пляшок.

Перемикачі для регулювання відстані між затискними колесами та кришками. Чим менша відстань, тим щільніше буде затиснута кришка. Регулятор допомагає оператору знайти найбільш зручну відстань.

Легко керувати

ПЛК та сенсорне керування з простою програмою керування роблять роботу легшою та ефективнішою.

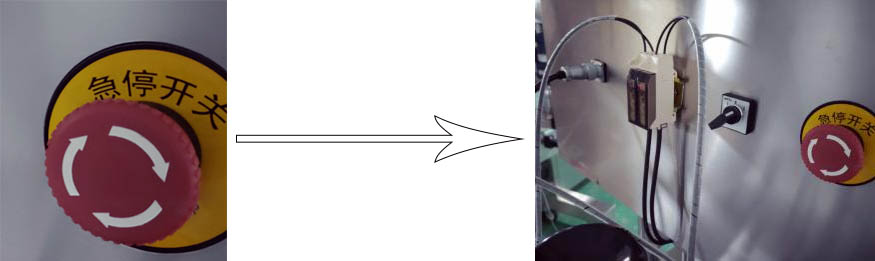

Аварійна кнопка для негайної зупинки машини в екстрений момент, що забезпечує безпеку оператора.

| Машина для закупорювання пляшок TP-TGXG-200 | |||

| Місткість | 50-120 пляшок/хв | Вимір | 2100*900*1800 мм |

| Діаметр пляшок | Φ22-120 мм (налаштовується відповідно до вимог) | Висота пляшок | 60-280 мм (налаштовується відповідно до вимог) |

| Розмір кришки | Φ15-120 мм | Вага нетто | 350 кг |

| Кваліфікована ставка | ≥99% | Потужність | 1300 Вт |

| Матріал | Нержавіюча сталь 304 | Напруга | 220 В/50-60 Гц (або на замовлення) |

| Ні. | Ім'я | Походження | Бренд |

| 1 | Інвертор | Тайвань | Дельта |

| 2 | Сенсорний екран | Китай | TouchWin |

| 3 | Оптоелектронний датчик | Корея | Автоніка |

| 4 | Процесор | US | АТМЕЛ |

| 5 | Інтерфейсний чіп | US | МЕКС |

| 6 | Пресувальний пояс | Шанхай |

|

| 7 | Серія двигунів | Тайвань | TALIKE/GPG |

| 8 | Рама SS 304 | Шанхай | БаоСталь |

Автоматична машина для закупорювання може працювати з машиною для розливу та етикетувальною машиною для формування пакувальної лінії.

A. Розшифровувач пляшок + шнековий наповнювач + автоматична машина для закупорювання + машина для запаювання фольгою.

B. Розшифровувач пляшок + шнековий наповнювач + автоматична машина для закупорювання + машина для запаювання фольгою + машина для етикетування

АКСЕСУАРИ в коробці

■ Інструкція з експлуатації

■ Електрична схема та схема підключення

■ Інструкція з безпечної експлуатації

■ Комплект зношуваних деталей

■ Інструменти для технічного обслуговування

■ Список конфігурацій (походження, модель, характеристики, ціна)

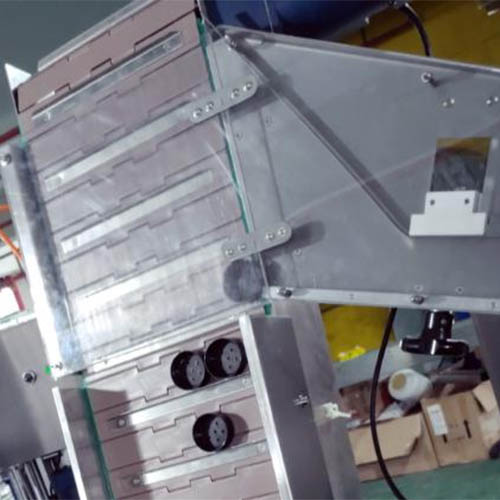

1. Встановлення елеватора для кришок та системи розміщення кришок.

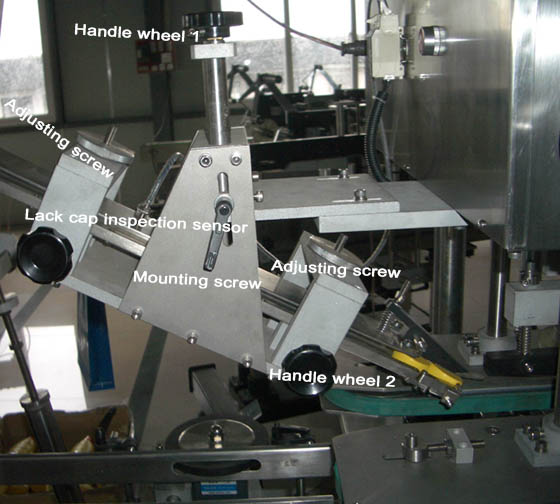

(1) Встановлення датчика розташування та виявлення кришки.

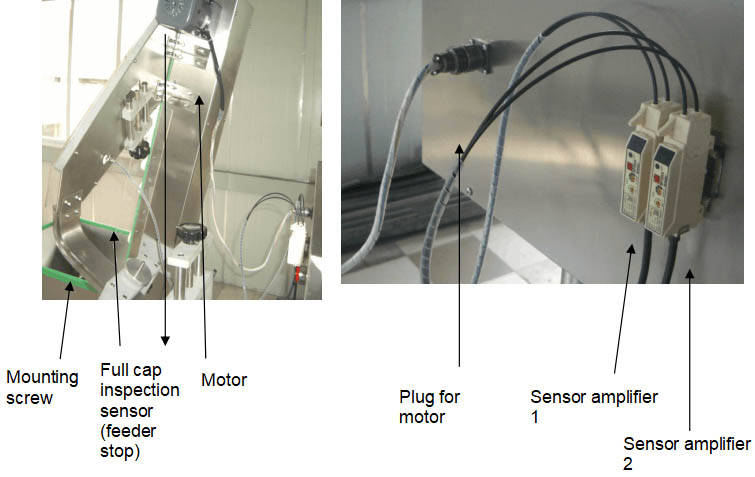

Підйомник кришок та система встановлення роз'єднані перед транспортуванням, будь ласка, встановіть систему розташування та встановлення кришок на кришці перед запуском машини. Будь ласка, підключіть систему, як показано на наступних малюнках:

Датчик перевірки кришки (зупинка машини)

a. З'єднайте напрямну для встановлення ковпачка та пандус за допомогою монтажного гвинта.

b. Підключіть провід двигуна до штекера з правого боку панелі керування.

c. Підключіть датчик повної перевірки ковпачка до підсилювача датчика 1.

d. Підключіть датчик перевірки відсутності ковпачка до підсилювача датчика 2.

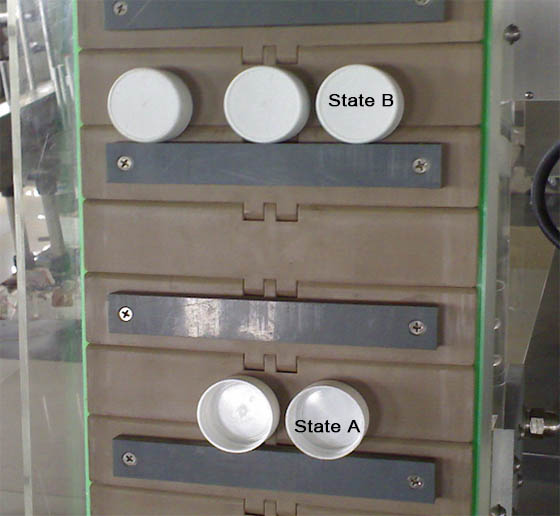

Відрегулюйте кут ланцюга для підйому кришок: Кут ланцюга для підйому кришок було відрегульовано відповідно до зразка кришки, наданого вами перед відправкою. Якщо необхідно змінити характеристики кришки (просто змінити розмір, не змінюючи тип кришки), будь ласка, відрегулюйте кут ланцюга для підйому кришок за допомогою гвинта регулювання кута, поки ланцюг не зможе переміщувати лише кришки, які спираються на ланцюг верхньою стороною. Індикація наступна:

Кришка у стані А має правильний напрямок, коли ланцюг піднімається по кришці, піднімаючи її вгору.

Кришка у стані B автоматично опуститься в резервуар, якщо ланцюг знаходиться під правильним кутом.

(2) Відрегулюйте систему опускання кришок (жолоб)

Кут падіння жолоба та простір вже встановлені відповідно до наданого зразка. Зазвичай, якщо немає інших нових специфікацій пляшки або кришки, налаштування не потрібно коригувати. А якщо є більше специфікацій, ніж одна специфікація пляшки або кришки, клієнт повинен перерахувати цей елемент у договорі або його додатку, щоб забезпечити виробнику достатньо місця для подальших модифікацій. Спосіб регулювання такий:

Відрегулюйте висоту системи опускання кришок: Будь ласка, послабте кріпильний гвинт, перш ніж повертати ручку 1.

Регулювальний гвинт може регулювати висоту жолоба.

Ручка-колесо 2 (з двох боків) може регулювати ширину простору жолоба.

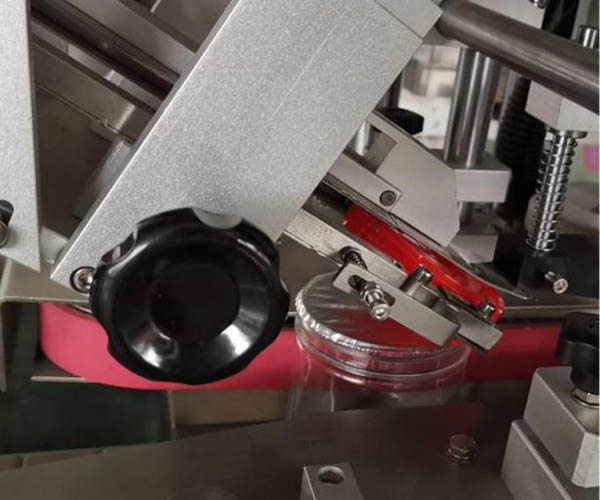

(3) Регулювання частини, що притискає кришку

Кришка автоматично закриватиме горлечко пляшки з жолоба, коли пляшка подаватиметься в область частини, що притискає кришку. Частину, що притискає кришку, також можна регулювати залежно від висоти пляшок і кришок. Це вплине на ефективність укупорювання, якщо тиск на кришку невідповідний. Якщо положення частини, що притискає кришку, занадто високе, це вплине на ефективність пресування. А якщо положення занадто низьке, кришка або пляшка будуть пошкоджені. Зазвичай висота частини, що притискає кришку, регулюється перед відправкою. Якщо користувачеві потрібно відрегулювати висоту, спосіб регулювання такий:

Будь ласка, послабте монтажний гвинт, перш ніж регулювати висоту притискної частини кришки.

У машині є ще одна частина для пресування кришок, яка підходить для найменшої пляшки, спосіб її заміни показано на відео.

(4). Регулювання тиску повітря для видування ковпачка в жолоб.

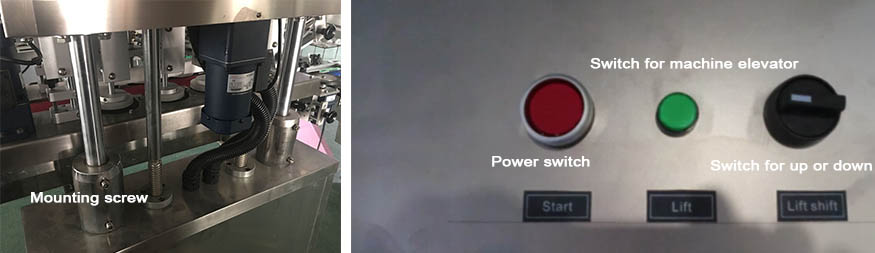

2. Регулювання висоти основних деталей в цілому.

Висота основних частин, таких як фіксатор пляшки, гумово-еластична обертова деталь, частина для притискання кришки, може регулюватися за допомогою підйомника машини. Кнопка керування підйомником машини знаходиться на правій стороні панелі керування. Користувач повинен послабити монтажний гвинт на двох опорних стійках перед запуском підйомника машини.

ø означає вниз, а ø означає вгору. Щоб переконатися, що положення обертових коліс відповідає кришкам, вимкніть живлення ліфта та затягніть монтажний гвинт після регулювання.

Примітка: Будь ласка, постійно натискайте перемикач ліфта (зелений), доки він не досягне потрібного положення. Швидкість ліфта дуже повільна, будь ласка, зачекайте терпляче.

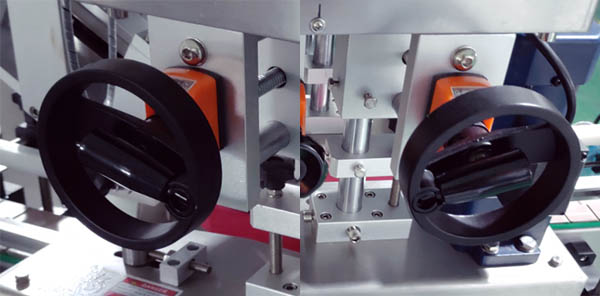

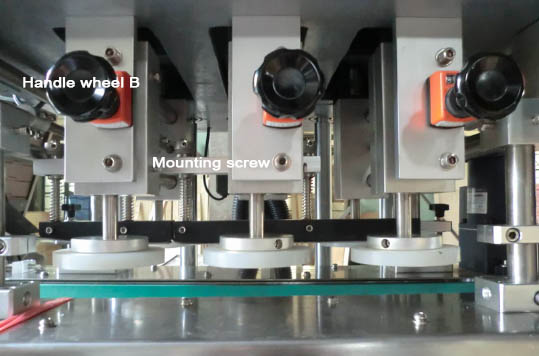

3. Відрегулюйте гумово-еластичне обертальне колесо (три пари обертальних коліс)

Висота обертання колеса регулюється ліфтом машини.

Ширина пари обертального колеса регулюється відповідно до діаметра ковпачка.

Зазвичай відстань між парою коліс на 2-3 мм менша за діаметр кришки. Оператор може регулювати ширину обертового колеса за допомогою ручки B (кожна ручка може регулювати відносне обертання колеса).

Будь ласка, послабте монтажний гвинт перед регулюванням ручки B.

4. Регулювання конструкції кріплення пляшки.

Фіксоване положення пляшки можна відрегулювати, відрегулювавши положення фіксуючої конструкції та осі з'єднання. Якщо фіксоване положення на пляшці занадто низько, пляшка легко ляже під час подачі або закривання кришкою. І навпаки, якщо фіксоване положення на пляшці занадто високо, це порушить правильну роботу обертальних коліс. Переконайтеся, що центральна лінія конвеєра та фіксуючих конструкцій пляшки знаходяться на одній лінії після регулювання.

Повертаючи колесо ручки A (щоб повернути ручку двома руками одночасно), можна відрегулювати відстань між ременем фіксації пляшки. Таким чином, конструкція може добре зафіксувати пляшку під час процесу пресування.

Висота ременя для фіксації пляшок зазвичай регулюється ліфтом машини.

(Увага: Оператор може регулювати висоту ременя для фіксації пляшки під мікроскопом після послаблення монтажного гвинта на 4-ланковому валу.)

Якщо оператору потрібно перемістити фіксований ремінь у великому діапазоні, будь ласка, відрегулюйте положення ременя, попередньо послабивши разом гвинт 1 та гвинт 2, а якщо оператору потрібно відрегулювати висоту ременя у малому діапазоні, будь ласка, послабте лише гвинт 1 та поверніть регулювальну ручку.

5. Регулювання місця для пляшок за допомогою регулювального колеса та поручнів.

Оператор повинен змінити положення колеса регулювання простору для пляшок та поручнів під час заміни специфікації пляшки. Відстань між колесом регулювання простору та поручнями повинна бути на 2-3 мм меншою за діаметр пляшки. Переконайтеся, що центральна лінія конвеєра та кріпильних конструкцій для пляшок знаходяться на одній лінії після регулювання.

Послабте регулювальний гвинт, щоб відрегулювати положення колеса регулювання простору для пляшки.

Вільна регулювальна ручка може регулювати ширину поручнів з обох боків конвеєра.