A.Ручне завантаження

Відкрийте кришку блендера та завантажте матеріали безпосередньо вручну або зробіть отвір у кришці та додайте матеріали вручну.

B. Шнековим конвеєром

Шнековий живильник може транспортувати порошкоподібні та гранульовані матеріали від однієї машини до іншої. Це ефективно та зручно. Він може працювати у співпраці з пакувальним обладнанням, утворюючи виробничу лінію. Тому він широко використовується в пакувальних лініях, особливо в напівавтоматичних та автоматичних. Він в основному використовується для транспортування порошкоподібних матеріалів, таких як сухе молоко, протеїновий порошок, рисовий порошок, порошок молочного чаю, тверді напої, кавовий порошок, цукор, глюкозний порошок, харчові добавки, корми, фармацевтична сировина, пестициди, барвники, ароматизатори, ароматизатори тощо.

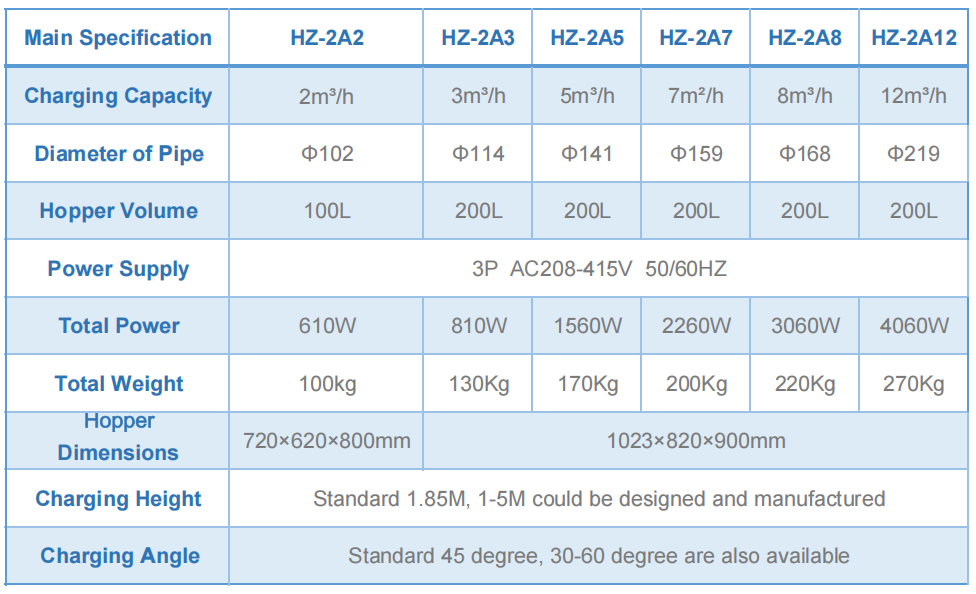

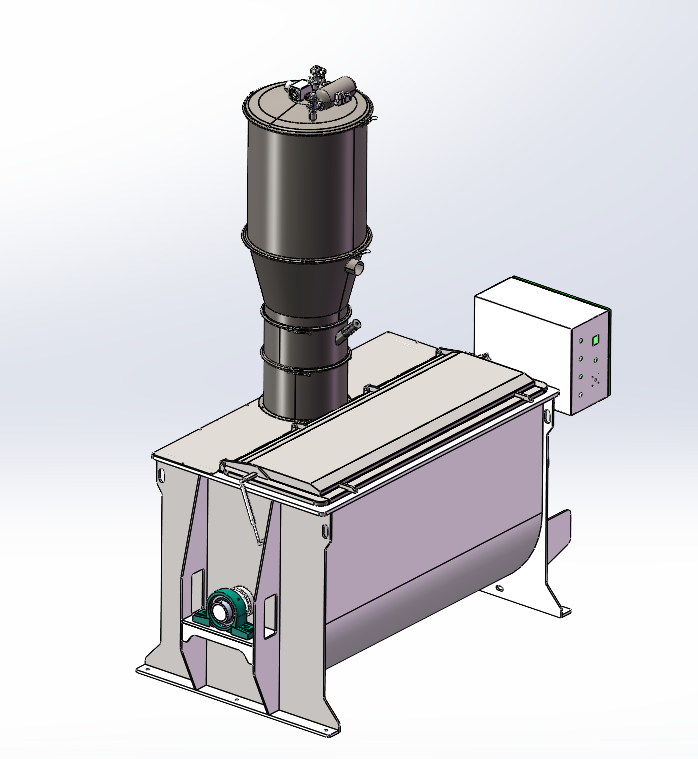

Шнековий конвеєр складається з двигуна подачі, вібраційного двигуна, бункера, труби та шнека. Стандартна модель з кутом завантаження 45 градусів та висотою завантаження 1,85 м. Продуктивність становить 2 м3/год, 3 м3/год, 5 м3/год, 8 м3/год тощо. Інші варіанти можуть бути налаштовані індивідуально.

Принцип роботи:

Шнековий подавач переміщує продукт вгору через повністю замкнутий гвинтовий обертовий вал. Швидкість корпусу шнека вища, ніж у звичайного шнекового конвеєра. Під дією відцентрової сили транспортований матеріал та корпус створюють тертя, що запобігає обертанню матеріалу разом із лопаттю шнека та долає проблему падіння матеріалу під дією сили тяжіння, що дозволяє реалізувати похиле або вертикальне транспортування матеріалів.

C. Вакуумним конвеєром

Вакуумний живильник використовує вихровий повітряний насос для відкачування повітря. Вхід крана для абсорбуючого матеріалу та вся система виконані у вакуумному стані. Порошкові зерна матеріалу поглинаються краном для матеріалу навколишнім повітрям і утворюють повітря, що тече з матеріалом. Проходячи через трубку для абсорбуючого матеріалу, вони потрапляють до бункера. У ньому відбувається розділення повітря та матеріалів. Відокремлені матеріали надходять до приймального пристрою матеріалу. Центр керування контролює стан «ввімкнено/вимкнено» пневматичного потрійного клапана для подачі або вивантаження матеріалів.

У вакуумному живильнику встановлено пристрій для подачі стисненого повітря у протилежному напрямку. Під час кожного вивантаження матеріалів імпульс стисненого повітря обдуває фільтр у протилежному напрямку. Порошок, що закріпився на поверхні фільтра, здувається для забезпечення нормального поглинання матеріалом.

Пневматичний вакуумний живильник високого вакууму через вакуумний генератор використовує стиснене повітря для подачі матеріалів, не має механічного вакуумного насоса, має просту структуру, невеликий розмір, не потребує обслуговування, низький рівень шуму, легко керується, усуває статичну електрику матеріалу та відповідає вимогам GMP тощо. Високий вакуум вакуумного генератора та транспортування матеріалів запобігають розшаруванню та забезпечують однорідність складу суміші матеріалів, що є вибором автоматичного живильного пристрою блендера.

Порівняння шнекового конвеєра та шнекового живильника

До переваг вакуумного живильника в основному належать:

1)Безпиловий закритий трубопровідний транспорт може ефективно зменшити забруднення пилом та покращити робоче середовище. Він також зменшує забруднення навколишнього середовища та матеріалів персоналом і підвищує чистоту.

2)Займає мало місця, може виконувати транспортування порошку в невеликих приміщеннях, роблячи робочий простір красивим та просторим.

3)Не обмежується довгою чи короткою відстанню, особливо підходить для перевезень на далекі відстані.

4)Зменшення трудомісткості та підвищення ефективності роботи. Це перший вибір для більшості методів транспортування порошкових матеріалів.

До недоліків належать:

1) Не підходить для транспортування занадто вологих, липких або занадто важких матеріалів.

2) Вимоги до зовнішніх розмірів та щільності матеріалів є досить суворими. Для матеріалів різної форми або щільності якість транспортування може бути значно погіршена.

До переваг шнекових живильників належать:

1) Вимоги до зовнішніх розмірів та щільності матеріалів є відносно невисокі. Якщо матеріали можуть плавно входити в спіраль, їх можна транспортувати у високі місця практично без жодних відмінностей.

2) Його легше чистити під час зміни типу матеріалу, і він простіший, ніж вакуумний подавач.

Основні недоліки:

1) Не підходить для перевезень на далекі відстані, оскільки ефективність транспортування знижується зі збільшенням відстані.

2) Порошок або леткі матеріали можуть спричинити забруднення пилом.

Отже, вакуумні та шнекові живильники мають свої власні застосовні сценарії та обмеження. Вибір живильника слід всебічно враховувати, виходячи з таких факторів, як конкретні характеристики матеріалу, виробниче середовище та вимоги до ефективності виробництва.

Якщо у вас виникнуть додаткові питання щодо принципу роботи стрічкового блендера, звертайтеся до нас для консультації. Залиште свою контактну інформацію, і ми зв'яжемося з вами протягом 24 годин, щоб допомогти та роз'яснити будь-які ваші сумніви.

Час публікації: 06 березня 2025 р.